本篇文章內容由[中國幕墻網ALwindoor.com]編輯部整理發布:

近日,遠大鋁業工廠系統與遠大鋁業技術系統聯合組織開展以“沖切應用及數銑自動編程”為主題的專項培訓,旨在進一步簡化設計與加工流程、提升生產效率。本次培訓由生產系統工藝工程師劉宇主講,系統展示了企業在沖切工藝革新、數控編程自動化及智能產線改造領域的突破性成果,為幕墻加工行業智能化轉型提供了標桿案例。

沖切技術

全場景應用提質增效

沖切技術作為遠大鋁業推進工藝升級的重要方向,與標準化系統相結合,已在質效提升等方面取得顯著成效。2024年全年,遠大鋁業附件沖切數量達104.5萬件,沖切比例提升至32.3%,節省加工時間超過3萬小時,效率較傳統鉆銑提高700%以上。在夏威夷工程中,豎框沖切應用比例達75%,效率提升800%。

在沖切技術應用中,遠大鋁業工廠系統已實現轉接件、掛件、角片等十余類小件的沖切生產,覆蓋單元系統、框架系統、掛轉系統等多個產品類型。大件加工方面,沖切技術表現出單件耗時短、操作門檻低、質量穩定等優勢,特別適用于大批量標準化生產。

除技術本身,沖切區域的精益化布局是提升效能的另一關鍵。通過設置“常規沖切、自動化沖切、U型沖切”三大功能板塊,結合振動盤送料、自動傳輸帶等設計,大幅縮短物料移交距離,實現“一人多機”操作,人均效率提升2倍,占地面積節省44%。

為推動沖切技術標準化與前置化應用,工廠工業工程組編制并推廣了《沖切圖集》,為設計人員提供快速選型參考,有效縮短設計周期,提高工藝適配性,從源頭確保沖切流程的順利實施與高效推進。

智能產線

數銑編程與掛件自動化突破

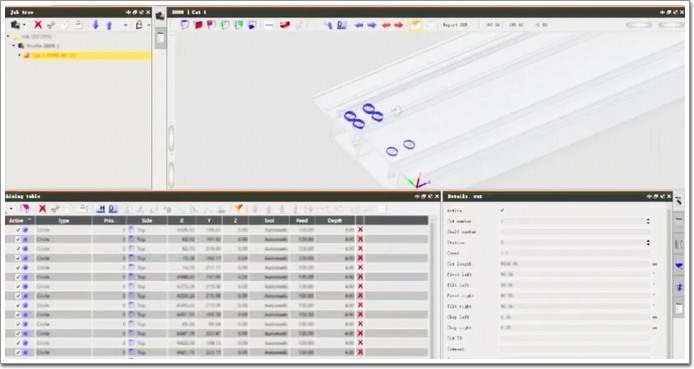

數銑自動編程

工廠通過技術改造實現編程自動化,依托三維模圖導入和專業軟件集成,使得編程時間縮短至2分鐘以內,并且大幅度提升了產品合格率。

此外,在應對大批量生產加工任務時,可通過云端數據共享,實現單臺設備編程,數據同步至多機臺進行批量操作。

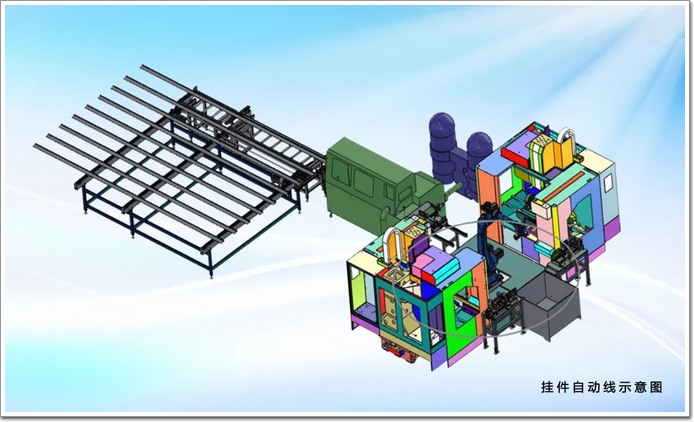

掛件自動線

在此次革新中,掛件加工實現了顛覆性突破。通過集成自動進給單頭鋸、機械手、加工中心及四軸工裝等設備,構建一條自動化生產線(詞條“生產線”由行業大百科提供),智慧協同完成從毛坯料(詞條“坯料”由行業大百科提供)到成品的全程加工。此舉將消除工序間的周轉浪費,降低操作人員的勞動強度,使掛件加工效率獲得飛躍式提升。目前,這條掛件自動生產線已與廠家合作定制,預計將于今年10月份全面投產,為遠大鋁業工廠系統的智能化制造體系再添強勁動力。

遠大鋁業通過持續推動技術、工藝與生產的深度融合,已構建起“技術培訓-工藝革新-產線落地”的閉環創新體系。遠大鋁業正以持續的研發投入將前沿技術轉化為可量化的生產效能,2025年擬建設機加自動線、單元翻轉設備、浸水實驗裝置等一系列自動化項目,進一步推動智能制造體系升級。

這場由技術革新驅動的產業變革,正在不斷突破傳統幕墻加工的效率邊界,以創新的“遠大方案”為全球建筑幕墻(詞條“建筑幕墻”由行業大百科提供)行業注入智能基因。